نمونه روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP

اکثر کارشناسان صنایع غذایی نمونه روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP را جهت پیاده سازی نیاز دارند. دستورالعمل HACCP یک دستورالعمل کاملا کاربردی برای دریافت گواهینامه ایزو 22000 می باشد.

نمونه دستورالعمل آنالیز خطر و نقاط کنترل بحرانی بعنوان یک الگو در فرمت Word در انتهای متن موجود است. شما می توانید آن را بصورت رایگان دانلود کنید و با توجه به نیاز سازمان خود تغییرات لازم را اعمال نمایید.

دریافت گواهینامه ISO 22000 شرکتها را وادار به تهیه و تدوین طرح HACCP می کند.

روش اجرایی آنالیز خطر و نقاط کنترل بحرانی با طرح HACCP متفاوت است. در این مقاله ما سعی کردیم یکی از عمومی ترین و کاربردی ترین روش اجرایی HACCP را در سایت قرار دهیم.

در پایان مطلب دیدگاه خودتان شامل نظرات، پیشنهادات و انتقادات را مرقوم بفرمایید. همچنین چنانچه نیاز به اطلاعات بیشتر در مورد گواهی ایزو دارید بر روی مقاله اخذ گواهینامه ایزو ISO کلیک بفرمایید.

متن روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP

1- هدف:

هدف از تدوین این روش اجرایی ارتقا سطح بهداشت محیط و ایمنی مواد غذایی در سطح کارگاهها و کارخانجات تولید و تهیه و فراوری مواد غذایی می باشد.

2- دامنه كاربرد:

دامنه کاربرد این روش اجرایی در ارتباط با کلیه فعالیتهای کارکنان، محصولات و خدمات کلیه واحدها است.

3- مسئوليت نظارت و اجرا:

نظارت: نماینده مدیریت.

اجرا: واحد فنی

4- شرح:

تعاریف

تیم ایمنی مواد غذایی: متشکل از افراد با تجربه و دانش چند جانبه در زمینه و استقرار سیستم مدیریت ایمنی مواد غذایی می باشد.

ایمنی غذایی: اطمینان از اینکه یک ماده غذایی هنگام آماده سازی و یا استفاده مطابق موارد مصرف در نظر گرفته شده برای آن، سلامت مصرف کننده را به خطر نمی اندازد.

خطر ایمنی غذا: عوامل بیولوژیکی، شیمیایی، فیزیکی موجود در مواد غذایی، یا شرایط آن که بطور بالقوه توان تاثیر نامطلوب بر سلامت مصرف کننده را داشته باشد.

خطر: توان بالقوه ایجاد تاثیر نامطلوب بر سلامت مصرف کننده (شامل منجر شدن به مرگ، بستری شدن، عدم حضور در کار، ایجاد حساسیت و غیره) می باشد.

حد بحرانی: معیاری که پذیرفتنی را از نپذیرفتنی جدا می سازد.

پایش: انجام یک سلسله مشاهدات یا اندازه گیریهای مربوط به کنترل طبق یک برنامه معین بمنظور حصول اطمینان از اینکه یک نقطه کنترل بحرانی تحت کنترل است یا خیر.

اقدام اصلاحی: اقداماتی است که وقتی نتایج پایش، نبود کنترل بر نقطه کنترل بحرانی را نشان می دهد، باید انجام گیرد.

صحه گذاری: کسب شواهدی دال بر اینکه اقدامات کنترلی که بوسیله طرح HACCP مدیریت می شوند، قابلیت اثر بخشی را دارا می باشند.

اصول و گام های HACCP

4-1- تشکیل تیم HACCP :

این تیم شامل گروهی از کارشناسان می باشند که می توانند انواع مخاطرات، نقاط کنترل بحرانی (CCP) و حدود بحرانی برای هر کدام از مراحل کار تولید و عرضه را شناسایی و اطلاعات کافی در مورد آنها دارا می باشند. تیم دارای یک مدیر و یک گزارشگر برای ثبت هر نوع تصمیم اتخاذ شده می باشد.

2-4- برنامه های پیش نیاز:

برنامه های پیش نیاز شرایط و فعالیتهای پایه ای هستند که برای حفظ محیط بهداشتی مناسب، تولید، جابجایی و فراهم آوری محصولات نهایی و مواد غذایی برای مصرف انسانی در سرتاسر زنجیره مواد غذایی ضروری است. هنگام انتخاب و يا ايجاد برنامه های پيش نياز، سازمان بايد اطلاعات مناسب (مانند الزامات قانونی و مقررات، الزامات مشتری، راهنماهای به رسميت شناخته شده، اصول كلی و آئين كارهای كميسيون كدكس مواد غذايی، استانداردهای ملی، بين المللی يا بخشی) را مورد توجه قرار داده و آن ها را به كار گيرد.

مواردی که در برنامه های پیش نیاز دیده شده است شامل موارد زیر است. ارزیابی برنامه های پیش نیاز مطابق با چک لیست ارزیابی برنامه های پیش نیاز با کد F-80-00-01 صورت می پذیرد.

الف) ساختار و جانمايی ساختمان ها و تأسيسات مربوطه

ب) جانمايی اماكن شامل فضای كاری و تسهيلات كاركنان

پ) تأمين هوا، آب، انرژی و ديگر امكانات

ت) خدمات پشتيبانی شامل دفع پسماند و پساب

ث) مناسب بودن تجهيزات و در دسترس بودن آن ها برای پاكيزه سازی و نگهداری پيشگيرانه

ج) مديريت مواد خريداری شده (مانند مواد خام، مواد تشكيل دهنده، مواد شيميائی و مواد بسته بندی)، تامين منابع (مانند آب، هوا، بخار و يخ)، مواد زائد (مانند پسماند و پساب) و جابجايی محصولات (مانند انبارش و حمل و نقل)

چ) اقدامات برای پيشگيری از بروز آلودگی ثانويه (متقاطع)

ح) پاكيزه سازی و بهسازی

خ) كنترل آفات

د) بهداشت كاركنان

ذ) ساير جنبه ها در موارد مقتضی

تصديق برنامه های پيش نياز طرح ريزی شده و در صورت لزوم برنامه های پيش نياز تغيير و اصلاح می یابند.

3-4- توصیف محصول یا شرح فراورده:

توصیف یا شرح کامل محصولی که مورد مطالعه است، یا اگر فقط قسمتی از فرایند مورد توجه است یا محصول حد واسط (محصول نیمه ساخته) باید آماده گردد. محصول باید از نظر نوع ترکیب، ساختمان، نوع فراوری (بطور مثال آیا محصول در طی فراوری حرارت داده می شود؟ و به چه میزان؟) روش بسته بندی، روش نگهداری و توزیع، عمر ماندگاری مورد نظر و طرز استفاده توصیف شود. کلیه اقدامات جهت توصیف مطابق با فرم توصیف محصول با کد F-80-00-02 انجام میگردد.

4-4- تعیین هدف مصرف:

هدف مصرف و نحوه استفاده باید بر اساس مصارف قابل انتظار محصول بوسیله مصرف کننده نهایی باشد. گروههای آسیب پذیر اجتماع مانند نوزادان، کودکان، زنان باردار، سالمندان و بیماران باید مورد توجه قرار گیرند.

5-4- نمودار جریان:

قبل از شناسایی و ارزیابی مخاطرات، لازم است که عملیات فراوری محصول به دقت شناسایی شده و نمودار جریان تولید بر پایه ی برنامه های HACCP مشخص گردد. نمودار جریان بصورت طرح شماتیک (OPC) تهیه می شود.

6-4- تایید نمودار جریان:

تیم HACCP باید عملیات فراوری را با توجه نمودار جریان تولید، در تمامی مراحل و در حین عملیات، با یکدیگر مقایسه نموده و آن را تایید نماید و در صورتی که در نمودار جریان تولید و نقشه تجهیزات اشکالی وجود داشت، آن را اصلاح نماید.

7-4- (اصل اول) شناسایی مخاطرات بالقوه:

اولین گام قبل از شناسایی خطرات، شناسایی فرایندهاست که مطابق با روش اجرایی پایش فرایند و فرم شناسنامه فرایند صورت می پذیرد.

خطر عبارت است از عوامل بیولوژیکی، فیزیکی و شیمیایی و یا حالتی خاص از غذا که برای مصرف کننده زیان آور و در نتیجه غیر قابل پذیرش باشد. فهرست کردن تمامی مخاطرات بالقوه در رابطه با هر مرحله تجزیه و تحلیل مخاطره و توصیه روشهای مهار آنها، بمنظور حذف یا به حداقل رساندن آن لازم می باشد.

در این مرحله تیم HACCP باید تمامی مخاطرات بیولوژیکی، شیمیایی و یا فیزیکی که بطور منطقی احتمالات بروز آنها در هر مرحله شامل تهیه و کلیه ترکیبات موجود را مطابق با فرم شناسایی عوامل خطر زا با کد F-80-00-03 فهرست نماید.

استفاده از تجارب و تخصص مدیران و

در قدم بعدی بایست مطابق با فرم ارزیابی احتمالهای وقوع خطرات با کد F-80-00-04 برای هر کدام از مخاطرات لیست شده، احتمال وقوع خطر و شدّت اثرات حاصل از آن را بر مبنای روشهای معتبر (برای مثال مطابق جدول 1) مشخص نماید. در این جدول موارد عمودی مرتبط با احتمالات وقوع هست و موارد افقی مربوط به شدت وقوع هست.

| خیلی زیاد | 4 | 5 | 6 | 7 |

| زیاد | 3 | 4 | 5 | 6 |

| کم | 2 | 3 | 4 | 5 |

| خیلی کم | 1 | 2 | 3 | 4 |

| خیلی محدود | محدود | جدی | خیلی جدی |

جدول 1- جدول ارزیابی وقوع خطر

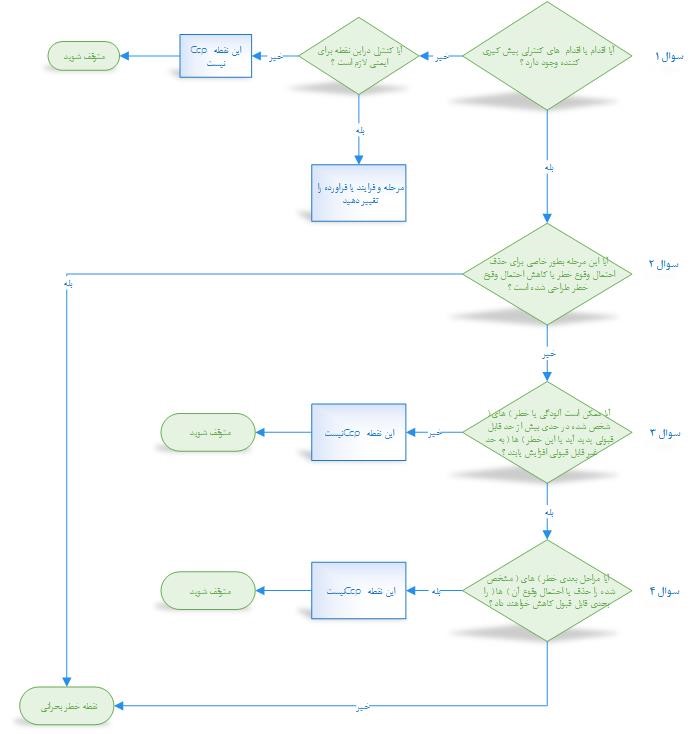

8-4- (اصل دوم) شناسایی نقاط کنترل بحرانی (CCP)

وقتی که کلیه مخاطرات شناسایی گردیدند از یک درخت تصمیم گیری مطابق پیوست 1 (DECISION TREE) استفاده می گردد که آیا این مرحله یک جایگاه نقطه کنترل بحرانی برای مخاطره شناسایی شده می باشد یا خیر؟

درخت تصمیم گیری شامل 4 سؤال بوده که باید برای مخاطرات شناسایی شده در هر مرحله به آنان پاسخ داده و نهایتاً تیم HACCP بر مبنای پاسخهای بدست آمده و نظرات کارشناسی، تصمیم بگیرد که آیا یک مرحله نقطه کنترل بحرانی می باشد یا خیر؟

اقدامات مرتبط با درخت تصمیم گیری مطابق با فرم درخت تصمیم گیری نقاط CCP با کد F-80-00-05 انجام می گردد.

9-4- اقدامات کنترلی

در این مرحله، تیم HACCP باید برای هر کدام از مخاطرات انتخاب شده، راههای پیشگیری از وقوع آنها را مطابق با فرم برنامه کنترلی و پایش HACCP با کد F-80-00-06 ارائه نمایند. مهمترین راههای پیشگیری از وقوع مخاطرات عبارتند از:

برای مخاطرات بیولوژیک: کنترل درجه حرارت و زمان – حرارت دادن (پاستوریزاسیون و استرلیزاسیون) – سردسازی و انجماد – خشک کردن – تخمیر و کنترل Ph – شستشو و ضدعفونی – رعایت بهداشت فردی کارگران و…

جهت خطرات شیمیایی: کنترل مواد اوّلیه – کنترل فرآیند تولید و فرمولاسیون و…

بابت مخاطرات فیزیکی: کنترل مواد اوّلیه – کنترل فرآیند تولید – کنترل شرایط محیطی و…

10-4- (اصل سوم) مشخص نمودن حدود بحرانی برای هر CCP :

برای هر یک از نقاط بحرانی (CCP) باید حدود بحرانی را مشخص نمود. در برخی موارد بیش از یک حد بحرانی برای یک مرحله خاص باید مشخص گردد. معیارهایی که اغلب مورد استفاده قرار می گیرند شامل اندازه گیری درجه حرارت، زمان میزان رطوبت، PH و معیارهای حسی مانند ظاهر و بافت می باشند. عمده ترین منابع مورد استفاده برای تعیین حدود بحرانی عبارتند از:

– منابع علمی

– نتایج پروژه های تحقیقاتی

– راهنماها و استانداردهای ملی و بین المللی

– یافته های تجربی کارشناسان

11-4- (اصل چهارم) پایه ریزی روش پایش برای هر CCP :

پایش یک اندازه گیری یا مشاهده دوره ای CCP برای تعیین اینکه آیا حدود بحرانی یا سطوح هدف رعایت شده اند، می باشد. روش پایش باید به صورتی باشد که بتواند کاهش کنترل در CCP را مشخص نماید. (فرم برنامه کنترلی و پایش HACCP با کد F-236)

در هر روش نظارتی باید به 4 سؤال ذیل پاسخ داده شود:

1 – چه چیزی باید کنترل شود؟ (What)

2 – چگونه باید کنترل شود؟ (How)

3 – چه هنگام باید کنترل شود؟ (When)

4 – توسط چه کسی باید کنترل شود؟ (Whom)

– نظارت و پایش ممکن است مداوم و پیوسته یا غیر پیوسته باشد.

12-4- (اصل پنجم) پایه ریزی اقدامات اصلاحی:

تیم باید هنگامی که نتایج حاصل از پایش، بیانگر انحراف یک CCP از حدود بحرانی یا سطح هدف می باشد (یا ترجیحا هنگامی که مشخص می گردد کنترل کم شده است) اقدامات خاصی را انجام دهد. اقدامات اصلاحی برای هر نوع انحراف باید از قبل پیش بینی شده و بطور مستند، آماده شده باشند تا در هنگام وقوع بتوان از آنها استفاده نمود.

نوع اقدامات اصلاحی بستگی به انحراف بوجود آمده داشته و می توان پس از جدا سازی محصول مشکوک و ضبط موقت و انجام بررسیهای بیشتر، به اشکال زیر عمل نمود:

مصرف محصول به شکل معمول

مصارف محصول پس از فرآوری مجدد

ممصرف محصول برای مصارف غیر خوراکی و یا تغذیه دامها

معدوم نمودن محصول

گاهی اوقات انجام این اقدامات اصلاحی با اعطای مجوز ارفاقی همراه خواهد بود که در این صورت بایست مطابق روش اجرایی کنترل محصول / خدمت نامنطبق اقدام گردد.

13-4- (اصل ششم) تایید سیستم HACCP :

هدف از این گام اطمینان از صحت عملکرد دائمی سیستم HACCP در انطباق با طرح HACCP تدوین شده و تایید اینکه کلیه مخاطرات شناسایی شده و از وقوع آنها جلوگیری می شود.

14-4- (اصل هفتم) مستندسازی و سوابق طرح HACCP :

هدف، ایجاد سوابق موثر، نگهداری سوابق سیستم و مستند سازی طرح HACCP می باشد. طرح HACCP باید مستند شده و در دسترس قرار گیرد. وجود مستندات مربوط به سیستم HACCP برای دسترسی به نحوه کارکرد سیستم ضروری می باشد.

مستندات سیستم HACCP عبارتند از:

طرح HACCP

روشهای اجرایی

دستورالعملهای کاری

فرمهای کنترلی

پیوست 1- درخت تصمیم گیری

5- توزیع نسخ:

مطابق با فرم فهرست اطلاعات مدون معتبر توزیع شده است.

6- مدارک پیوست:

| ردیف | نام | کد |

| 1-6 | فرم ارزیابی برنامه های پیش نیاز | F-80-00-01 |

| 2-6 | فرم توصیف محصول | F-80-00-02 |

| 3-6 | فرم شناسایی عوامل خطرزا | F-80-00-03 |

| 4-6 | فرم ارزیابی وقوع خطرات | F-80-00-04 |

| 5-6 | فرم درخت تصمیم گیری تعیین نقاط CCP | F-80-00-05 |

| 6-6 | فرم برنامه کنترلی و پایش HACCP | F-80-00-06 |

دانلود رایگان نمونه روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP

کارشناسان صنایع غذایی بدنبال دانلود رایگان نمونه روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی Haccp هستند. بدین منظور دستورالعمل فوق الذکر را در سایت قرار دادیم تا همگان استفاده نمایند.

دستورالعمل آنالیز خطر و نقاط کنترل بحرانی موجود، فقط جنبه الگوبرداری دارد. بایستی پس از دانلود مستندات Haccp آنها را متناسب با نیاز و ساختار و تشکیلات خود تغییر دهید.

لذا ما فایل word روش اجرایی هسپ را قرار دادیم که قابلیت ویرایش دارد.

فرم های انالیز خطر و نقاط کنترل بحرانی مورد استفاده در صنایع غذایی خیلی مفید هستند. نمونه فرمهای تجزیه و تحلیل خطر و نقاط کنترل بحرانی موجود در همین مقاله را دانلود نمایید.

فرمهای طرح هسپ یا Haccp نیز همین فرمها هستند. تمام فرمهای Haccp در قالب Word و با قابلیت ویرایش در سایت قرار دارد. البته شما می توانید ساختار مستندات و فرمهای Haccp را تغییر دهید.

دانلود نمونه فرمهای آنالیز خطر و نقاط کنترل بحرانی یا همان Haccp بصورت رایگان است و هیچکدام هزینه ای ندارد. در صورت نیاز به کمک با مشاوران و کارشناسان مرکز با تلفن 79165-021 مشورت نمایید.

نمونه مستندات Haccp

یکی از نمونه مستندات Haccp که اهمیت خیلی زیادی دارد، طرح Haccp می باشد. طرح هسپ مبین کلیه مراحل فرایند تحقق محصول از زمان ورود مواد اولیه یا زمان تحویل به مشتری است.

کسب اطلاعات بیشتر را در مقاله نمونه طرح Haccp ( نمونه روش اجرایی Haccp ) دریافت نمایید. در این طرح کلیه گامهای الزامی بطور مشروح وجود دارد.

نمونه مستندات Haccp شامل روش اجرایی و فرمهای Haccp نیز می گردد. علاوه بر این مستندات یکسری مستندات عمومی نیز هست که با سایر استانداردها اشتراک دارند. برای رویت سایر مستندات عمومی Haccp بر روی منوی دانلود رایگان مستندات ایزو کلیک نمایید.

ایزو 22000 – آنالیز خطر و نقاط کنترل بحرانی

اخذ گواهینامه ایزو 22000 مختص شرکتهای صنایع غذایی و چرخه های مرتبط با آن است. یکی از الزامات دریافت مدرک ISO 22000 انجام فرآیند آنالیز خطر و نقاط کنترل بحرانی است. یکی از اهداف گواهینامه ایزو 22000 یا گواهینامه HACCP تولید یک غذا و مواد خوراکی سالم و کاملا بهداشتی و ایمن هست.

مشتریان با دیدن لوگوی ISO 22000 بر روی محصولات اطمینان خاطر دارند که این محصول دارای ایمنی کافی در صنایع غذایی است.

در واقع انجام آنالیز خطر و نقاط کنترل بحرانی یکی از الزامات اساسی و مهم در پروسه دریافت گواهینامه ISO 22000 میگردد.

ممیزی استاندارد ISO 22000

از جمله فرآیندهای مهم در صنایع غذایی، ممیزی استاندارد ISO 22000 می باشد. ممیزی های ایزو 22000 بصورت زیر معمولا انجام میگردد.

انجام ممیزی داخلی ایزو 22000 که توسط خود سازمان دارنده سیستم مدیریت ایمنی صنایع غذایی انجام میدهند.

اجرای ممیزی شخص اول که توسط مشتریان انجام میگردد.

انجام ممیزی شخص دوم که توسط CB صادر کننده گواهینامه ایزو 22000 انجام میگردد.

در هر سه حالت فوق هدف از ممیزی ، کشف عدم انطباقهای احتمالی است.

جهت کسب اطلاعات در مورد نحوه ممیزی توسط خود سازمان بر روی مقاله روش اجرایی ممیزی داخلی کلیک نمایید.

نحوه اخذ گواهینامه ایزو 22000

مراجع صادر کننده گواهینامه ISO 22000 امروزه در ایران خیلی زیاد هستند. متاسفانه اکثر آنها دارای تاییدیه های لازم و حقوقی از مراکز ذیصلاح نیستند.

دریافت گواهینامه ایزو 22000 حتما بایستی تحت اعتبار نهاد بین المللی IAF باشد.

جهت کسب اطلاعات در مورد نحوه اخذ گواهینامه ایزو22000 با کارشناسان مرکز سیستم کاران بصورت رایگان مشورت نمایید.

جهت کسب اطلاعات بیشتر بر روی مقاله دریافت گواهینامه ایزو ISO کلیک نمایید.

مرکز سیستم کاران با چندین دهه سابقه درخشان و اعتماد و اعتبار در خدمت کاربران و متقاضیان عزیز می باشد.

دانلود رایگان روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP – فایل Word

سر فصلهای مهم

Toggle

2 Responses

متن روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP کامل هستش؟

روش اجرایی تجزیه و تحلیل خطر و نقاط کنترل بحرانی HACCP بخشی از ایزو 22000 هستش؟